プリント基板実装方法について

はじめに

弊社の業務の一つであるプリント基板実装方法について、簡単にではありますがご説明いたします。

表面実装工程

こちらは弊社の表面実装ラインの写真です。(図1)

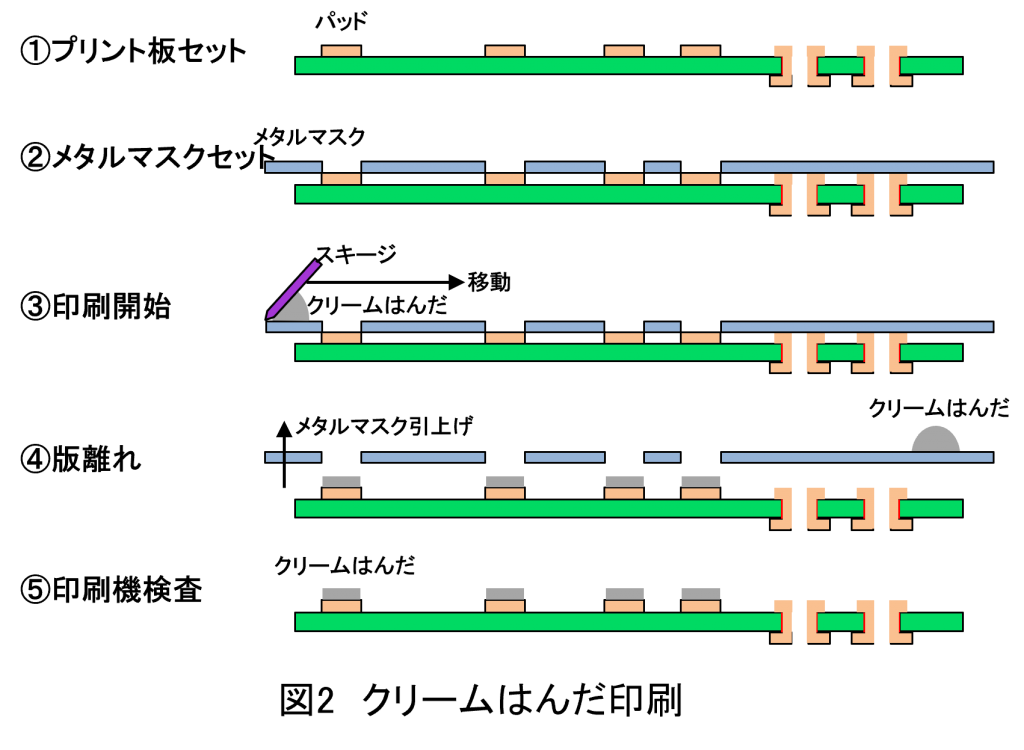

表面実装工程は大まかには下記の流れにて対応します。

①プリント板セット:実装ラインにプリント基板をセットします。

②メタルマスクセット:基板はクリームはんだ印刷機まで移動し、機器に取付けたメタルマスクが基板上にセットされます。

③印刷開始:メタルマスク上に盛ったクリームはんだをスキージを使用し移動させて基板上に適量印刷していきます。

④版離れ:はんだ印刷後のメタルマスクを基板から引き上げます。

⑤印刷機検査:クリームはんだの転写状態に問題が無いか印刷検査機を使用し確認します。

①~⑤までがクリームはんだ印刷工程となります。(図2)

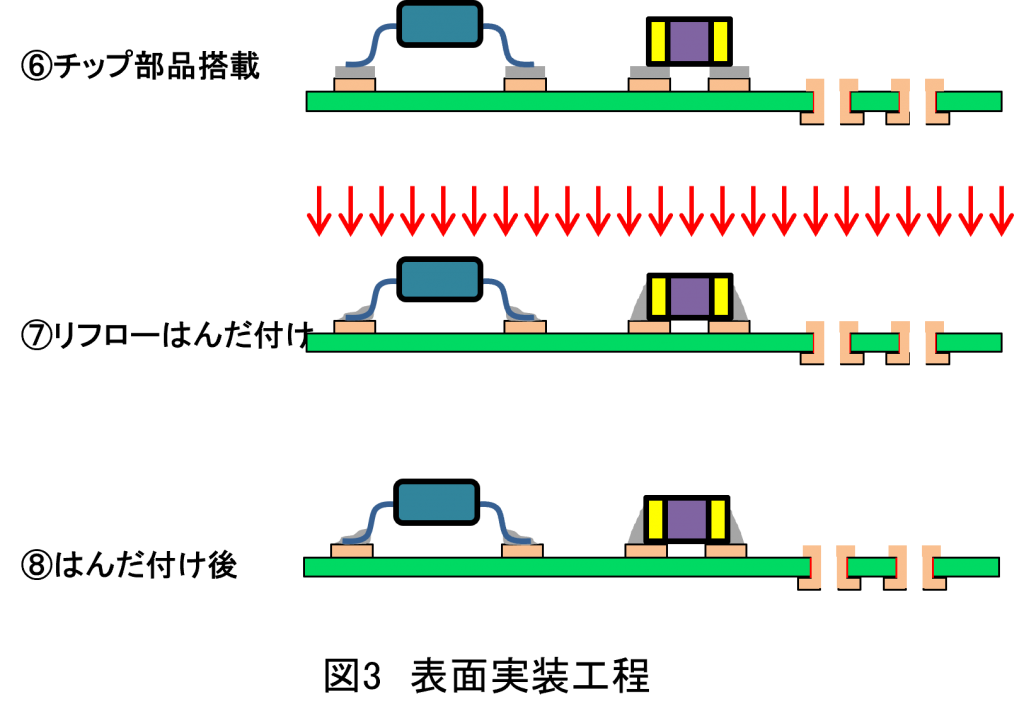

⑥チップ部品搭載:パッド上に抵抗、コンデンサ、IC、コネクタなどの回路部品を指定位置に実装します。

⑦リフローはんだ付け:プリント基板を230℃~250℃に加熱しクリームはんだを融解させ、はんだ付けを行います。

⑧はんだ付け後:実装された部品のはんだ付け状態、実装ズレ、異品の検査を行います。(図3)

手挿入工程

こちらは弊社の手挿入工程実装設備の写真です。(図4)

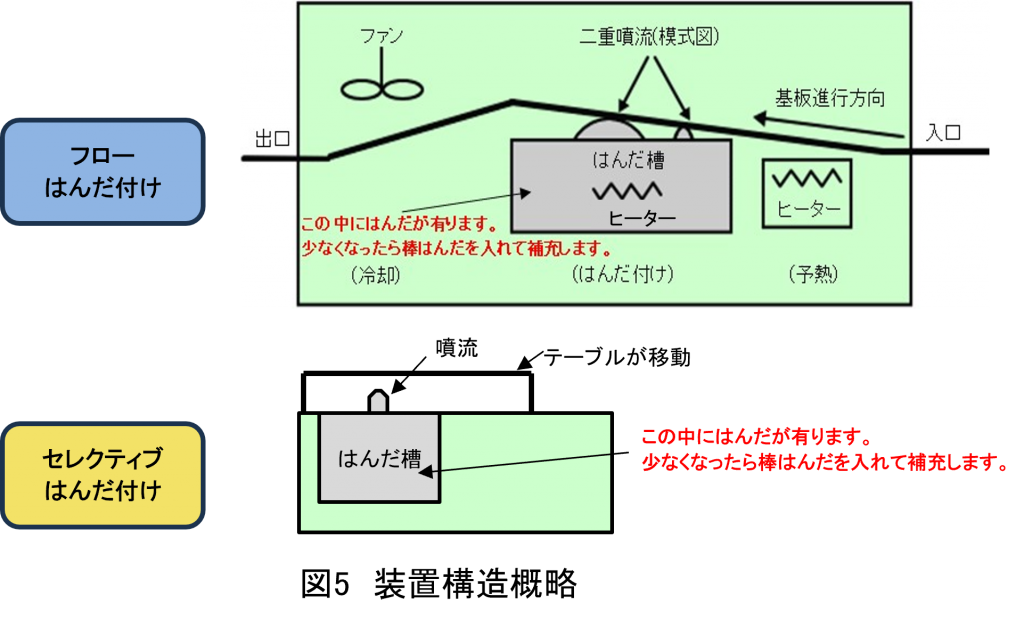

フローはんだ付け装置で基板を流しはんだ付けを行うフローはんだ付けと、セレクティブはんだ付け装置を使用しはんだ付けを行うセレクティブはんだ付けがあります。

各装置の構造概略も示します。(図5)

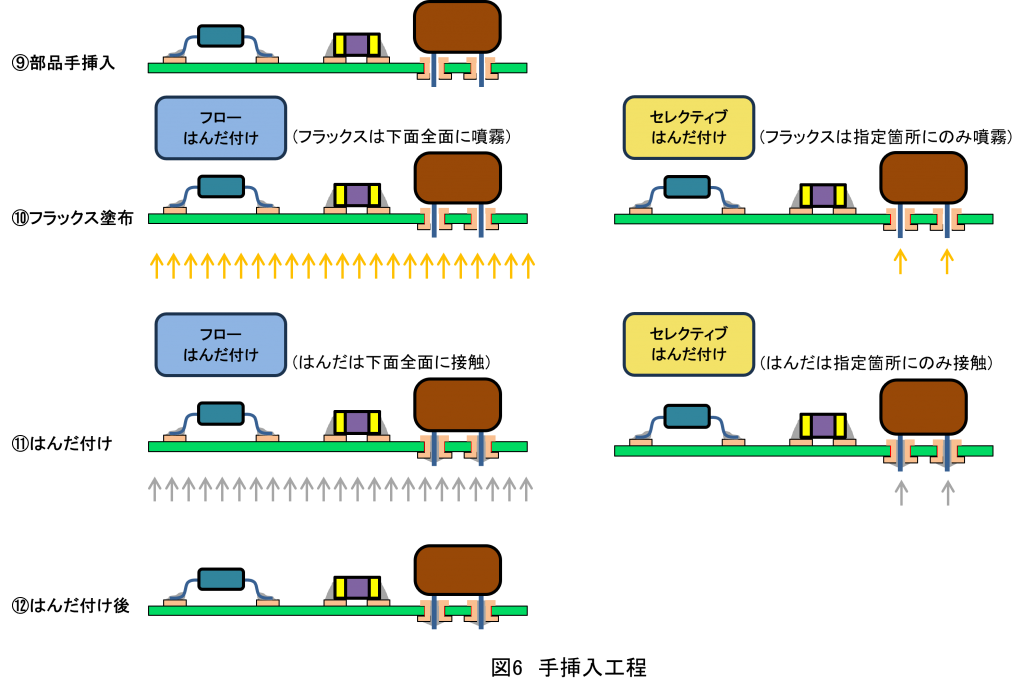

⑨部品手挿入:表面実装出来ない部品(挿入部品)を手挿入します。

⑩フラックス塗布:ランド表面の清浄化とはんだ付け促進の為、フラックスをプリント基板へ噴霧します。

⑪はんだ付け:融解されたはんだにプリント基板を接触させ、はんだ付けを行います。

⑫はんだ付け後:実装された部品のはんだ付け状態、実装ズレ、異品の検査及び修正を行います。(図6)

検査が全て正常に完了したら、出荷検査を経て出荷となります。